۱ - تست نفوذ

تست نفوذ برای اندازه گیری سختی و نرمی قیر استفاده می شود. قیرهای نفوذی به دست آمده از پالایشگاه بر اساس این آزمایش طبقه بندی می شوند. میزان نفوذ قیر ارتباط مستقیمی با شکل پذیری آن دارد و نشان می دهد که آسفالت ظرفیت بارگذاری بالاتری دارد.

قیر با نفوذ بالا برای آب و هوای سرد و قیر کم نفوذ برای آب و هوای گرم مناسب است.

برای انجام این آزمایش یک سوزن با بار ۱۰۰ گرمی به مدت ۵ ثانیه به سطح قیر نفوذ می کنند. درجه نفوذ برابر با میزان نفوذ سوزن است. واحد اندازه گیری آن ۰.۱ میلی متر است.

۲ - تست ویسکوزیته

تست ویسکوزیته برای تعیین چسبندگی قیر به سنگدانه های آسفالتی استفاده می شود. قیر باید دارای مقدار ویسکوزیته بهینه باشد. این بدان معنی است که قیر بسیار چسبناک یا با ویسکوزیته بسیار کم برای راهسازی مناسب نیست. علاوه بر این ویسکوزیته به افزایش دما بسیار حساس است و با افزایش دما مقدار ویسکوزیته کاهش می یابد در نتیجه چسبندگی آن از بین می رود. به همین دلیل، ویسکوزیته در دمای ۶۰ درجه سانتی گراد و ۱۳۵ درجه سانتی گراد اندازه گیری می شود. با اندازه گیری این دو ویسکوزیته می توانیم اطلاعات کافی در مورد بهترین دمایی که باید قیر را با سنگدانه ها مخلوط و متراکم کنیم، داشته باشیم.

برای اندازه گیری ویسکوزیته، توسط دستگاه ویسکومتر، زمان لازم برای حذف مقدار مشخصی قیر از ویسکومتر اندازه گیری شده و در ضریب تصحیح دستگاه ضرب می شود. عدد بدست آمده برابر ویسکوزیته قیر است.

۳ - تست نقطه نرمی

قیر به عنوان ترکیبی از مواد مختلف هیدروکربنی مانند آسفالتین و رزین نقطه ذوب خاصی ندارد. با حرارت دادن قیر نرم شده و به آرامی ذوب می شود.

دمای قیر شروع به ذوب/نرم شدن می کند، نقطه نرم شدن نامیده می شود. این نکته برای مهندسان مهم است زیرا نشان می دهد که قیر در چه دمایی شل می شود و چسبندگی آن کاهش می یابد.

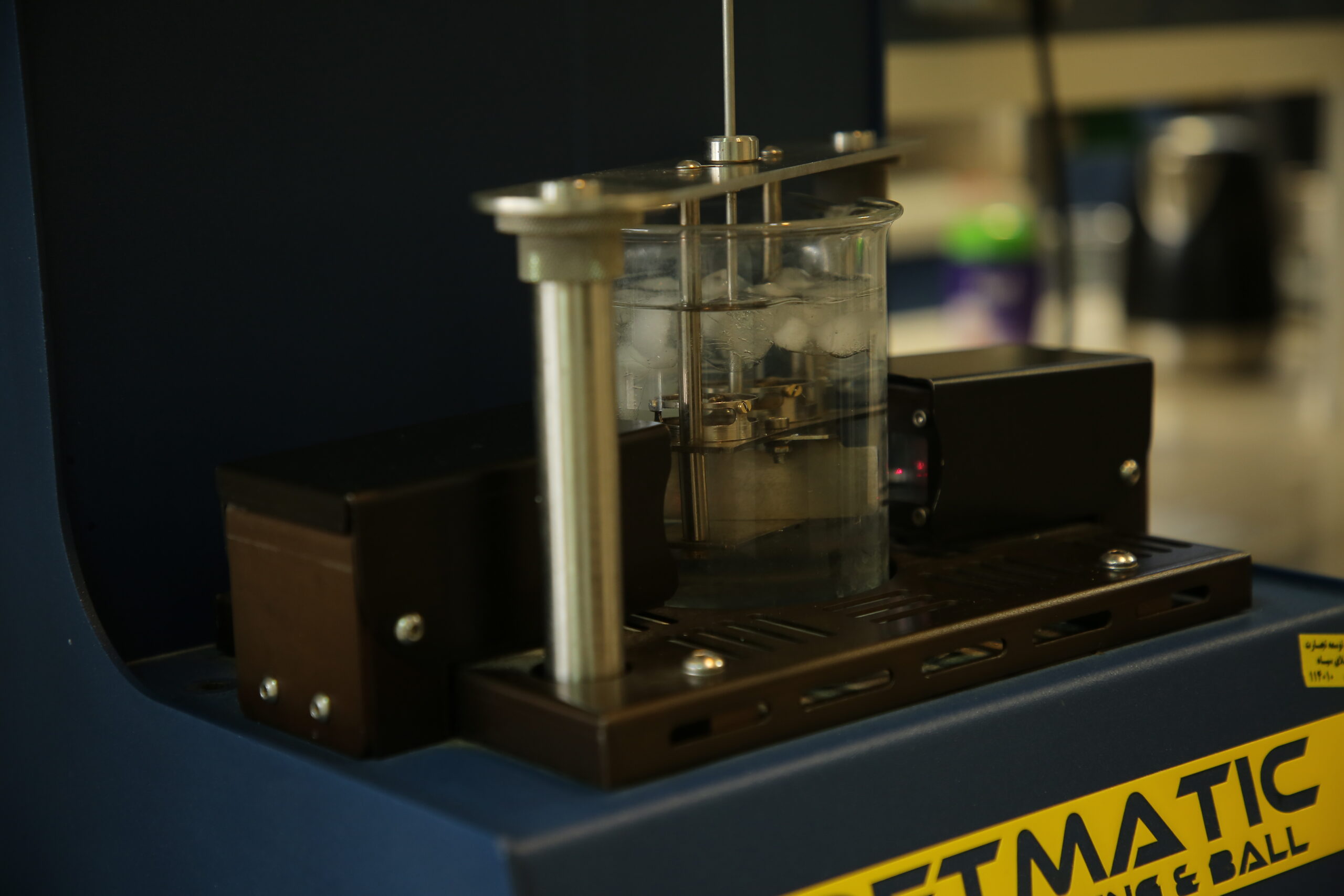

روش آزمایشگاهی اندازه گیری نقطه نرمی به روش حلقه و توپ می باشد.

برای انجام آزمایش، نمونه قیر در دو حلقه برنجی گرفته می شود. دو توپ فولادی روی نمونه های قیر قرار می گیرد. سپس مجموعه در یک حمام آب قرار می گیرد و گرم می شود.

نقطه نرم شدن دمایی است که در آن گلوله فولادی پوشش داده شده با قیر به کف لیوان شیشه ای برخورد می کند.

۴- تست شکل پذیری

تا زمانی که قیر شکل پذیری خوبی داشته باشد در برابر ترافیک جاده ای و همچنین انبساط و انقباض قیر در اثر تغییرات دما مقاوم بوده و احتمال ترک خوردگی آسفالت کاهش یافته و عمر آسفالت افزایش می یابد.

برای اندازه گیری این خاصیت، قیر را در قالب مخصوص ریخته و قالب را از دو طرف با سرعت ثابت ۵ سانتی متر در دقیقه می کشند. میزان کشش قیر تا لحظه پارگی به عنوان شکل پذیری گزارش می شود. هر چه طول بیشتر باشد، شکل پذیری بیشتر است.

۵ - تست وزن مخصوص

وزن مخصوص نسبت جرم قیر به جرم آب است در حالی که حجم هر دو یکسان است.

هر قیر مقدار مشخصی وزن مخصوص دارد. در نتیجه از این خاصیت برای اندازه گیری میزان ناخالصی های قیر استفاده می شود. همچنین برای محاسبات استفاده می شود.

برای اندازه گیری این خاصیت از پیکنومتر استفاده می کنیم. ابتدا پیکنومتر را وزن کرده سپس آن را با قیر پر کرده و دوباره وزن کنید. به همین ترتیب پیکنومتر را پر از آب کرده و وزن کنید. وزن پیکنومتر را از قرائت پیکنومتر پر از آب و قیر کم می کنیم. نسبت وزن قیر به وزن آب برابر با وزن مخصوص قیر است.

۶ - حلالیت در TCE

این آزمایش برای اندازه گیری خلوص قیر انجام می شود. این تست ناخالصی های غیر روغنی را تشخیص می دهد. برای این منظور ۲ گرم قیر را در ۱۲۵ میلی لیتر تری کلرواتیلن حل می کنند. محلول وزن شده و سپس از طریق کاغذ واتمن فیلتر می شود. ناخالصی ها شسته و خشک می شوند و در نهایت وزن می شوند. درصد ناخالصی ها نباید بیش از 1% باشد زیرا نشان دهنده کیفیت پایین قیر است. ناخالصی زیاد در قیر قدرت چسبندگی پایینی خواهد داشت.

ماده نامحلول (%) = جرم مواد نامحلول / جرم نمونه قیر

۷ - تست فلش و فایر پوینت

همچنین در حمل و نقل و نگهداری مواد قابل اشتعال خطراتی وجود دارد. در نتیجه توجه به نقطه اشتعال و آتش قیر اهمیت بیشتری دارد.

گرما باعث تبخیر مواد مایع می شود. اگر مایع قابل اشتعال باشد، اگر منبع اشتعال مانند شعله وجود داشته باشد، آتش می گیرد.

برای به دست آوردن نقطه اشتعال و نقطه آتش از دو دستگاه استفاده می شود:

پنسکی مارتنز

تستر فنجان باز کلیولند

روش آزمایش به این صورت است که قیر را در فنجان دستگاه ریخته و سپس حرارت می دهند.

در حین حرارت دادن، شعله هر 2 ثانیه یک بار از روی سطح مایع و از بخارات عبور می کند.

دمایی که در آن شعله فوری روی سطح قیر ظاهر می شود، نقطه اشتعال نامیده می شود.

برای به دست آوردن نقطه آتش، حرارت ادامه می یابد و شعله همچنان از روی سطح مایع عبور می کند تا زمانی که شعله فوری برای لحظه ای دوباره روی سطح مایع ظاهر شود.

این شعله نسبت به شعله قبلی دوام بیشتری دارد. دمای آن به عنوان نقطه آتش گزارش شده است.

۸ - تست اتلاف در حرارت

مقدار مواد فرار موجود در قیر با اتلاف در آزمایش گرمایش اندازه گیری می شود. مواد فرار ترکیباتی هستند که نقطه جوش کمتری نسبت به آب دارند و در دمای پایین تری تبخیر می شوند.

هر چه درصد مواد فرار در قیر بیشتر باشد، در طول فرآیند گرمایش برای آسفالت سختتر میشود و خاصیت ارتجاعی خود را از دست میدهد. یک بایندر قیر مناسب باید حاوی کمتر از ۱ درصد مواد فرار باشد.

برای انجام این آزمایش ۵۰ گرم نمونه قیر به مدت ۵ ساعت در فر با دمای ۱۶۳ درجه سانتیگراد گرم می شود. پس از آن، نمونه قیر توزین می شود.

درصد تلفات گرمایشی به صورت زیر محاسبه می شود:

کاهش در گرما (%) = [(وزن اولیه – وزن نهایی)/وزن اولیه]*۱۰۰

۹ - تست نقطه ای قیر

تست نقطه ای قیر برای نشان دادن آسیب نرسیدن به قیر در هنگام گرم شدن بیش از حد پالایشگاه استفاده می شود.

در یک پالایشگاه، اگر حرارت آنقدر زیاد باشد، ترک خوردگی در قیر رخ می دهد. قیر ترک خورده آنقدر چسبنده نیست که بتواند سنگدانه ها را کنار هم نگه دارد. علاوه بر این، نمی تواند فرآیند پیش گرم شده برای ساخت و ساز جاده را تحمل کند.

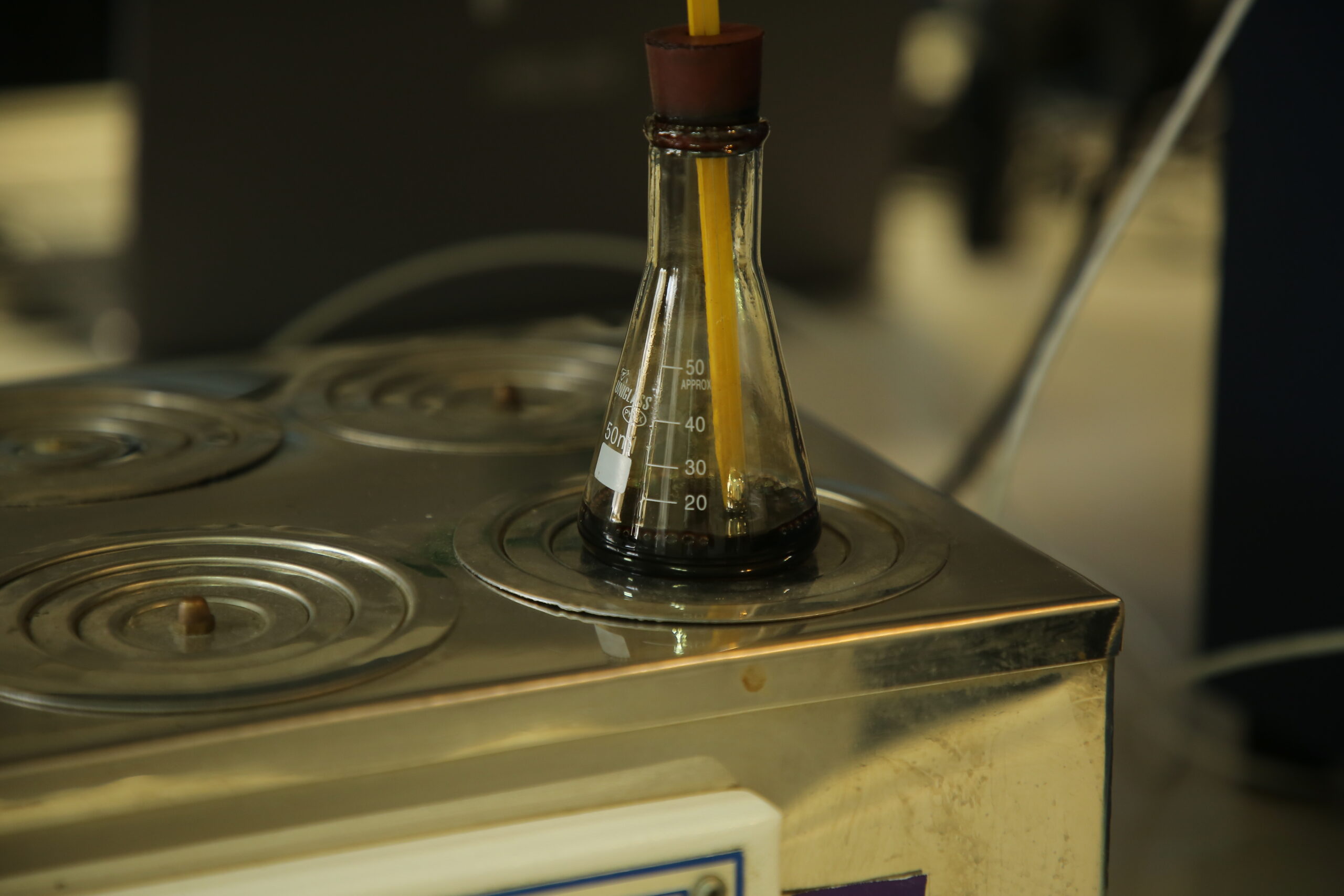

برای انجام آزمایش ۱۰ میلی لیتر از یک حلال را در یک فلاسک حاوی ۲ گرم نمونه قیر قرار می دهند. محلول را می چرخانند و در آب جوش قرار می دهند تا کاملاً حل شود.

پس از خنک شدن در دمای اتاق، یک قطره را روی کاغذ صافی قرار دهید.

اگر اثر قطره قهوه ای باشد، آزمایش منفی است. برعکس اگر قطره قهوه ای با مرکز سیاه باشد، آزمایش مثبت است و قیر آسیب دیده است.

۱۰ - افت نفوذ پس از تست حرارتی قیر

تست های افت نفوذ، سختی و محتوای فرار قیر را اندازه گیری می کند.

هنگامی که قیر برای ساخت و ساز گرم می شود، جزء فرار تبخیر می شود و باعث سخت شدن مواد می شود. زمانی که قیر دارای مقدار فرار بیشتری باشد، پس از حرارت دادن سختی آن افزایش می یابد.

برای انجام افت نفوذ پس از تست حرارتی، سوزن را با بار ۱۰۰ گرمی به مدت ۵ ثانیه روی سطح قیر قرار دهید. به میزان نفوذ در ۰.۱ میلی متر توجه کنید.

سپس نمونه قیر را به مدت ۵ ساعت در فر با دمای ۱۶۳ درجه سانتیگراد قرار می دهیم.

پس از برداشتن نمونه، اجازه داده می شود تا خنک شود. در مرحله بعد تست نفوذ تکرار می شود.

افت در مقدار نفوذ (%) =

[تفاوت بین 2 مقدار نفوذ/مقدار اولیه] * ۱۰۰